"高端聚苯硫醚制造关键技术创新及产业化"项目顺利通过了科技成果鉴定,标志着我国在高性能聚合材料领域的自主研发与产业化进程取得了重大突破。聚苯硫醚(PPS)作为一种高性能特种工程塑料,以其优异的耐高温、耐腐蚀、机械强度和电绝缘性能,广泛应用于化工、电子、汽车及环保等行业。

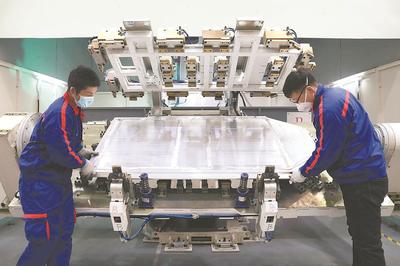

该项目聚焦于聚苯硫醚的制造关键技术,包括合成工艺优化、材料纯化、成型技术等方面,通过创新研发,显著提升了产品的热稳定性、耐腐蚀性和加工性能。例如,项目团队开发了新型催化剂系统,提高了PPS的分子量控制精度,同时引入绿色生产工艺,降低了能耗和环境污染。这些技术的突破,不仅解决了传统PPS材料在极端环境下易老化和性能衰减的问题,还推动了国产高端PPS材料的产业化进程。

成果鉴定委员会的专家一致认为,该项目在技术水平和产业化应用方面达到国际先进水平,填补了国内高端聚苯硫醚生产的部分空白。该项目的成功实施,将直接惠及防腐材料销售市场。PPS材料因其卓越的耐腐蚀性能,已成为化工设备、管道衬里和海洋工程等领域的关键材料。随着该项技术的产业化,预计将大幅降低PPS材料的制造成本,提高国产产品的市场竞争力,从而带动防腐材料销售的增长。

在销售层面,项目成果的推广应用将为防腐材料供应商提供更可靠、高性能的原材料选择。企业可以基于此开发定制化的防腐解决方案,满足不同行业对耐腐蚀材料的需求,例如在石油化工、电力设备等领域实现更长的使用寿命和更高的安全性。该技术的产业化将促进产业链协同发展,从材料研发到终端应用,形成良性循环,增强我国在全球高性能材料市场的话语权。

"高端聚苯硫醚制造关键技术创新及产业化"项目的成功,不仅为防腐材料销售注入了新的活力,还将推动相关行业向高端化、绿色化转型。随着技术不断优化和市场需求的扩大,预计未来几年,国产高端PPS材料将在全球市场占据更大份额,助力我国制造业的高质量发展。